Технологический прорыв: как в Калуге создали производство автомобилей за полгода

«АГР Холдинг» совместно с Defetoo запустил производство автомобилей TENET в Калуге. Производство полного цикла, включающее сварку, окраску, сборку удалось организовать за рекордно короткие сроки - 6 месяцев. Теперь нашей стране выпускают сразу три новых автомобиля TENET T4, T7 и T8 с шильдиком «Сделано в России»

Предоставлено пресс-службой читайте на MONOCLE.RU

«АГР Холдинг» совместно с DEFETOO запустил производство автомобилей TENET в Калуге. Производство полного цикла, включающее сварку, окраску, сборку удалось организовать за рекордно короткие сроки - 6 месяцев. Теперь нашей стране выпускают сразу три новых автомобиля TENET T4, T7 и T8 с шильдиком «Сделано в России»

На промышленной карте России произошло событие, которое многие эксперты называли если не невозможным, то крайне маловероятным в столь сжатые сроки. На мощностях завода «АГР Холдинг» официально запущено производство полного цикла автомобилей нового бренда TENET. Это не просто очередная «отверточная» сборка, а полноценный индустриальный комплекс, включающий критически важные и технологически сложные этапы: сварку, окраску и финальную сборку. Запуск стал результатом не только масштабных инвестиций, но и уникального инженерного подвига, реализованного в партнёрстве с компанией Defetoo.

Разработка проекта модернизации завода началась во II квартале прошлого года; в феврале этого года «АГР Холдинг» подписал соглашение с Defetoo; уже в марет начались поставки оборудования, а в апреле его монтаж. За несколько месяцев произошла отладка, чтобы к августу запустить производство сразу трёх моделей автомобилей.

В основе успеха — тотальная модернизация, внедрение роботизированных линий и интеллектуальных систем управления, превративших площадку в современный завод включающий все основные циклы современного автопроизводства: сварку, окраску, сборку.

Запуск производства полного цикла TENET в Калуге (технопарк «Грабцево») — это качественно иной уровень локализации. Предприятие превратилось из сборочной площадки в полноценный технологический хаб, способный не только монтировать готовые комплекты, но и создавать автомобиль «с листа». Это создаёт мультипликативный эффект для смежных отраслей: металлургии, химической промышленности, IT-сектора и машиностроения. А кроме того, создало 4,3 тыс рабочих мест.

Предоставлено пресс-службой:

Успех проекта демонстрирует важность стратегического партнёрства: компетенции «АГР Холдинг» в области промышленного производства и инжиниринга Defetoo позволили совершить рывок, на который в иных условиях ушли бы годы. Теперь главный вызов — поддержание высочайшего уровня качества на фоне наращивания темпов производства. Если этот баланс будет достигнут, у российского автопрома появится не просто новый бренд, а новый индустриальный стандарт.

Как создать скелет автомобиля

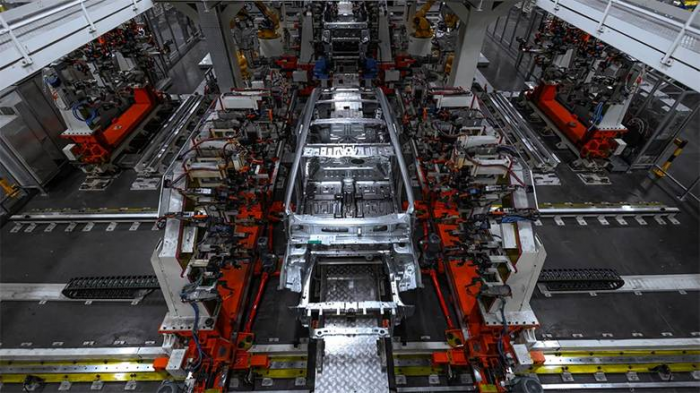

Сварочный цех — фундамент всего проекта. Именно здесь рождается кузов — несущая система автомобиля, определяющая его безопасность, долговечность и поведение на дороге. Для TENET цех пришлось перестраивать практически с нуля: от перепланировки до программирования роботов под уникальную архитектуру моделей.

Ключевой вызов современного автомобильного производства — геометрическая точность. От неё зависят жёсткость на кручение, корректная работа подвески, отсутствие скрипов, а главное — пассивная безопасность, обеспечиваемая запрограммированными зонами деформации. Для её достижения уровень автоматизации доведён до 90%. 332 роботизированных комплекса гарантируют повторяемость каждого сварного шва с точностью до микрона.

Технологический рывок впечатляет: первое оборудование прибыло 25 марта, а уже в конце июня был сварён первый кузов. За три месяца — монтаж, настройка, отладка и запуск в виртуально невозможные сроки.

Предоставлено пресс-службой:

Контроль качества здесь сравним с аэрокосмическими стандартами. Для отладки процесса было последовательно сварено более 50 кузовов, каждый из которых подвергался скрупулёзному ...изу, включающих во-первых тактильное измерение по более чем 2100 параметрам, включая 1784 контрольные точки и 115 критических «жёстких точек» для подвески. Во вторых - Оптическое сканирование навесных элементов (двери, капот), создающее цифровое облако из 20 миллионов точек для сравнения с виртуальным эталоном. В треьтих - это деструктивные испытания в прочностной лаборатории: физический разрыв деталей для проверки надёжности сварных и клеевых соединений.

После каждой проверки параметры роботов корректировались. Стабильность была достигнута после производства более 200 предсерийных кузовов. Это не массовый выпуск — это ювелирная настройка, предваряющая его.

Броня для кузова

Лакокрасочный цех прошёл не менее глубокую модернизацию, ключевой принцип которой — адаптация к агрессивным условиям эксплуатации в России. Для нашей страны характерен перепад температур от -35°C до +35°C, влажность, реагенты и абразивное воздействие песка — всё это учтено в новой технологии.

Для того, чтобы кузов был долговечен в таких агрессивных условиях необходима его качественная подготовка. Перед покраской кузов полностью погружается в ванны для обезжиривания и фосфатирования, создающего идеальную поверхность для адгезии.

Сердце защиты — катафорезное грунтование по технологии RoDip. Это мировой стандарт для премиальных марок. Кузов, вращаясь в гигантской ванне объемом 238 м³, покрывается грунтом равномерно, включая скрытые полости и силовые элементы каркаса. Последующая сушка при 200°C создаёт прочное базовое покрытие.

Дальнейшие этапы — это синергия робототехники и химии. Автоматизированные установки наносят герметик на все швы, антигравийное покрытие на днище, а затем — слой за слоем — грунт, цветную эмаль и лак. Толщина покрытия на калужских автомобилях сознательно превышает стандартные 90 микрон, достигая 120-130. Это стратегический запас прочности.

Предоставлено пресс-службой:

Финишный аккорд — восковая обработка скрытых полостей, дополнительный барьер против коррозии. Весь процесс сопровождается шестиуровневой системой контроля: от операторов на линии до лабораторных спектрометров и регулярных аудитов.

В итоге на один кузов наносится более 15 кг мастики, 11кг грунта, 2,3 кг эмали, 2,1 кг лака и 0,7 кг воска. Качество здесь — не абстракция, а измеримая величина, определяющая, как автомобиль будет выглядеть через 10 лет эксплуатации.

Интеллектуальная точность финальной сборки

Сборочный цех — место, где автомобиль обретает жизнь. Каждое рабочее место, каждый конвейер здесь перенастроены под специфику TENET. Логистика деталей выстроена с часовой точностью: правильная деталь должна прибыть в правильное место в правильный момент.

Ключевые операции, особенно связанные с безопасностью (затяжка критических болтов, установка элементов тормозной системы), выполняются с помощью «умных» гайковёртов и ключей. Они не позволят рабочему пропустить операцию или недотянуть соединение — данные в реальном времени поступают в центральную систему управления производством (MES).

В сборочном цеху работает 129 современных гайковёртов, 13 манипуляторов и 4 робота. Гибридный подход к оборудованию позволил оптимизировать затраты для инвестора: часть проверенных линий была адаптирована, а для специфических задач завезено новейшее оснащение. Внедрённые IT-системы обеспечивают прослеживаемость каждой машины и каждого узла, от кузова до готового автомобиля на выходе.

Конвейер, настроенный с такой скрупулёзностью, уже даёт первые результаты. Пионером производства стал кроссовер TENET T7 — модель, символически открывшая новую эпоху для завода. Его успешный запуск доказал жизнеспособность всей концепции и отработанность технологических процессов.

Вслед за флагманом на линию встал компактный кроссовер TENET T4, рассчитанный на самый массовый сегмент рынка. Завершает тройку первенцев полноразмерный семиместный кроссовер TENET T8, сочетающий в себе вместительность и все технологические преимущества новой платформы.

Kia Vision Meta Turismo — таким корейцы видят будущие автомобили

Kia Vision Meta Turismo — таким корейцы видят будущие автомобили  Стоит ли снимать клеммы с аккумулятора, если машина будет стоять неделю

Стоит ли снимать клеммы с аккумулятора, если машина будет стоять неделю  В Орловской области 47 автобусов закуплено за счёт внебюджетных источников

В Орловской области 47 автобусов закуплено за счёт внебюджетных источников  Известная марка выпустит новый крупный седан с богатым оснащением

Известная марка выпустит новый крупный седан с богатым оснащением  Дядя раскрыл детали исчезновения русских в Таиланде и Тюмени

Дядя раскрыл детали исчезновения русских в Таиланде и Тюмени  Какие жидкости категорически нельзя проливать на кузов автомобиля

Какие жидкости категорически нельзя проливать на кузов автомобиля  Более 60 новых знаков изменят дороги России в 2026 года

Более 60 новых знаков изменят дороги России в 2026 года