ПНИПУ: разработана методика испытаний, определяющая"рабочее поле" электродвигателя

Российский парк электромобилей продолжает стремительно расти и уже превысил 138 тысяч машин. Но на фоне бурного развития рынка в стране до сих пор отсутствовали нормативы, позволяющие корректно испытывать электродвигатели под нагрузкой. Ученые Пермского Политеха предложили решение этой технологической проблемы, разработав методику, которая позволяет определить так называемое "рабочее поле" электродвигателя — границы его безопасной эксплуатации с точки зрения перегрева. Об этом "Газете.Ru" сообщили в пресс-службе образовательного учреждения.

Главная трудность в том, что электрический и ДВС-двигатель ведут себя под нагрузкой принципиально по-разному. Если бензиновому мотору становится тяжело, он просто теряет обороты и останавливается. Электродвигатель же продолжает вращаться с прежней частотой, но ток в его обмотках резко возрастает, что приводит к быстрому нагреву и риску повреждения изоляции. Кроме того, электрические силовые установки развивают максимальное усилие уже "с места" и работают в более широком диапазоне скоростей. Для корректных испытаний требуется стенд, способный создавать нагрузку в два-три раза выше номинальной мощности двигателя — в России таких решений почти нет.

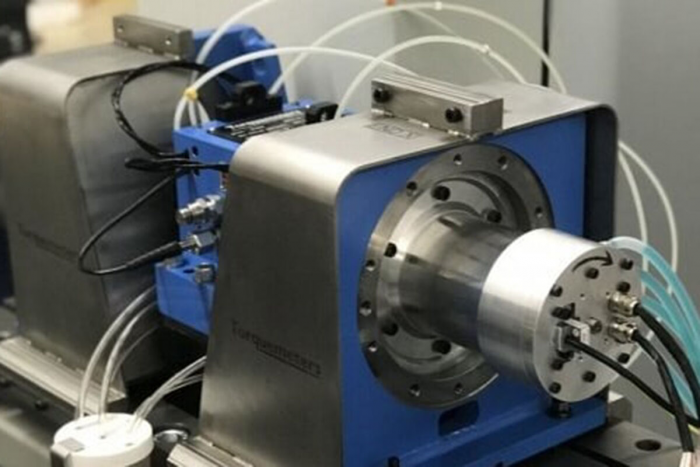

Специалисты ПНИПУ собрали собственную испытательную установку и реализовали методику, ориентированную именно на особенности электромобилей. В качестве тестируемого образца исследователи взяли серийный асинхронный двигатель мощностью 1,1 кВт — тип электромотора, широко используемый в промышленности и применяемый ведущими мировыми производителями электрокаров. К валу двигателя подключили генератор, который работал как электрический тормоз, создавая на валу различные уровни сопротивления. Частота вращения контролировалась через частотный преобразователь, а система датчиков фиксировала температуру корпуса, усилие и скорость.

Ключевым отличием методики стало использование частоты подаваемого тока в качестве основного параметра ...иза. Именно частота, а не обороты вала, определяет режим работы электромобиля, поскольку в реальных условиях электронная система управления регулирует именно ее. Такой подход позволяет напрямую связать модель испытаний с реальными дорожными сценариями.

В ходе испытаний был выделен диапазон стабильной работы, в котором двигатель способен работать под нагрузкой не менее 30 минут без достижения опасных температур. Одновременно выявлены режимы, при которых перегрев наступает всего за несколько минут. По словам заведующего кафедрой "Автомобили и технологические машины" ПНИПУ Николая Лобова, эти данные позволяют однозначно определить, какие эксплуатационные сценарии безопасны, а какие должны быть ограничены системой управления.

Предложенная методика универсальна и может применяться для испытаний электродвигателей разных типов, в том числе синхронных, что станет следующим этапом работы исследователей. Фактически она формирует отсутствовавший в России инструмент для полноценной оценки надежности и долговечности электрических силовых установок.

249+ сил на четырёх цилиндрах: эти двигатели удивляют своей мощностью (не меньше V8)

249+ сил на четырёх цилиндрах: эти двигатели удивляют своей мощностью (не меньше V8)  «У нас вообще есть транспорт?»: орловцы застряли на остановках

«У нас вообще есть транспорт?»: орловцы застряли на остановках  «Каршы як полосага чыгу – теге дөньяга юл»: Юлда үлемгә китергән аварияләрнең сәбәпләре

«Каршы як полосага чыгу – теге дөньяга юл»: Юлда үлемгә китергән аварияләрнең сәбәпләре  Маршрут №2 в Новосибирске полностью перешел на троллейбусы с автономным ходом

Маршрут №2 в Новосибирске полностью перешел на троллейбусы с автономным ходом  Вслед за Porsche в России могут обездвиживаться автомобили Audi и Volkswagen

Вслед за Porsche в России могут обездвиживаться автомобили Audi и Volkswagen  ЛУКОЙЛ выпускает масла нового стандарта API SQ

ЛУКОЙЛ выпускает масла нового стандарта API SQ  «Газпром» испытает в Арктике новый российский тягач-вездеход

«Газпром» испытает в Арктике новый российский тягач-вездеход